Оправки для работы на токарных станках

Оправкой называется приспособление, предназначенное для обработки деталей, имеющих отверстие и базирующихся на это отверстие, то есть во время обработки насаженных этим отверстием на оправку.

Оправки могут быть гладкие, с уступами и резьбой, цилиндрические и конические. Все зависит от того, какое отверстие имеет обрабатываемая деталь. Обычно оправки представляют собой тела вращения. Изготовляют их на токарных станках. Применяются оправки не только на токарных, но и на других металлорежущих станках. Деталь на оправке (не резьбовой) может быть закреплена при помощи сил трения или затянута гайкой. На станке оправку закрепляют в патроне, в центрах, в гнезде шпинделя и на его резьбе.

Оправки обеспечивают высокую степень концентричности обрабатываемых деталей, но только при условии, что обрабатываемая деталь насажена на оправку с минимальным зазором (скользящие и плотные посадки).

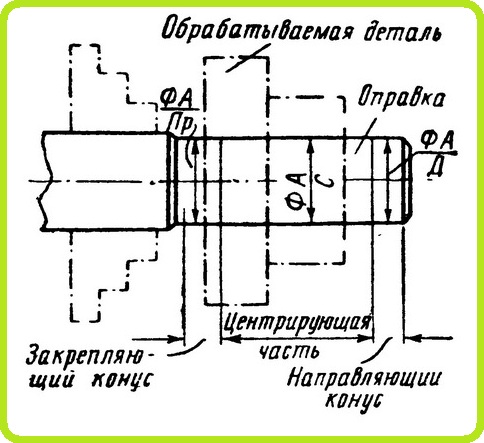

Цилиндрическая оправка должна иметь форму, показанную на рисунке 72.

Рис. 72. Элементы цилиндрической оправки.

Конусная часть делается для облегчения входа оправки в отверстие и направления детали, средняя — цилиндрическая — для ее центрирования, а утолщение — для закрепления детали.

Оправки могут быть использованы не только для изготовления новых деталей, но и для ремонта изношенных. Если надо обработать всего одну или несколько деталей, то целесообразно изготовить патронную оправку, но эта оправка может быть использована только для обработки одной-единственной партии деталей. Для дальнейшего использования она не годится, так как при повторном закреплении будет смещена, произойдет нарушение соосности оправки и шпинделя станка, оправка начнет «бить», а следовательно, будет «бить» и обрабатываемая деталь.

Изготовлять патронную оправку надо так. Пруток, из которого вытачивается оправка, нужно выдвинуть из патрона на необходимую длину, надежно закрепить и обточить начерно. Чистота поверхности после такого «чернового» обтачивания должна быть не ниже 6-го класса, диаметр — примерно на 1 мм больше диаметра отверстия. Затем нужно самым тщательным образом заточить резец и довести его режущую грань оселком. Только после этого можно приступать к подгонке рабочей части оправки. Чтобы обеспечить необходимую точность, подгонку следует вести в определенной последовательности.

Обточить резцом до диаметра на 0,05—0,06 мм больше диаметра отверстия детали, которую предстоит обрабатывать. Затем отшлифовать поверхность шкуркой, обеспечив скользящую посадку обрабатываемой детали. В правой части оправки диаметр надо сделать на 0,03— 0,05 мм меньше диаметра отверстия, чтобы оправка легко входила в отверстие примерно на 1/3 длины детали (если деталь длинная, можно меньше, а если короткая — всего 15—20 мм, то на всю длину). На левой части оправки, после ее цилиндрической части, на которой должна полностью поместиться обрабатываемая деталь, надо сделать конусное утолщение на длину 10—15 мм с конусностью на этой длине 0,10—0,15 мм для закрепления детали.

Подгоняют оправку справа налево, проверяя подгонку по месту деталью. Для измерения станок необходимо останавливать. На ходу измерять опасно. Изготовляя партию деталей, их отверстия следует обработать разверткой. Так будет быстрее, отверстия получатся более чистыми, чем при расточке, и, что особенно важно для обработки на оправке, одинакового размера.

Во время изготовления оправки измерение ее следует производить микрометром.

Снимать детали надо осторожно, чтобы не сбить установку оправки.

Необходимо иметь в виду, что деталь с глухим (несквозным) отверстием можно плотно насадить на стержневую оправку только в том случае, если дать возможность воздуху выйти из отверстия. Для выхода воздуха из отверстия насаживаемой детали на оправке достаточно запилить небольшую лыску, то есть плоскость вдоль образующей цилиндрической поверхности стержня, как показано на рисунке 73.

Рис. 73. Патронная оправка с лыской для глухих отверстий: 1 — кулачки патрона; 2 — оправка; 3 — обрабатываемая деталь.

Перед тем как насаживать деталь, ее отверстие надо тщательно очистить от грязи и смазать маслом. Если этого не сделать, то в случае проворачивания (в процессе обработки это нередко происходит) на поверхности оправки или отверстия образуются царапины. Деталь и оправка будут испорчены.

Насаживать и снимать деталь можно, вращая ее рукой или при помощи приспособления: насаживать с помощью нажима пинолью задней бабки (ее нужно закрепить), а снимать съемником.

Если детали с одинаковым отверстием приходится обрабатывать часто, следует изготовить оправку центровую (рис. 74).

Рис. 74. Центровая оправка. Защитные углубления ее центровых отверстий.

Ее можно снимать с токарного станка и использовать на фрезерном и круглошлифовальном станках любое число раз.

У центровой оправки необходимо беречь центровые отверстия. Даже небольшое повреждение или засорение отверстия приводит к «биению» оправки и делает ее негодной. Центровое отверстие надо просверлить специальным центровым или обычным спиральным сверлом и затем зенковкой или резцом, чтобы оправка надежно опиралась на центры. Коническая часть отверстия должна иметь тот же угол, что и центры, то есть 60°.

Для сохранности центровых отверстий на торцах оправки необходимо сделать выточки («утопить центры»), тогда закреплять деталь на оправке и снимать с нее можно ударом оправки о деревяшку.

Если надо обрабатывать большое количество деталей, целесообразно изготовить разжимную оправку, центровую или шпиндельную. Оправки и их детали показаны на рисунках 75, А и 75, Б, Если в школе имеется возможность отшлифовать разжимную втулку, то ее лучше изготовить из стали У7 и закалить; если такой возможности нет, втулку можно выточить из серого чугуна.

Рис. 75. Разжимные оправки и их детали: Л — центровая оправка (1 — тело оправки, 2 — гайка для съема обрабатываемых деталей, 3 — обрабатываемая деталь, 4 — разрезная втулка, 5 — гайка для разжима втулки); Б — шпиндельная оправка (6 — конус для разжима, 7 — разжимная часть — посадочное место для обрабатываемых деталей, 8 — хвостовик оправки, 9 — шпиндель станка).

Прорези надо делать сквозными примерно на 3/4 длины втулки тонкой дисковой фрезой (1,5—2,0 мм), заканчивая их в отверстии.

Наружный диаметр разжимной втулки должен входить в отверстие обрабатываемой детали плотно. Гайка предназначена для сталкивания втулки с деталью с конуса. После сталкивания втулка сжимается, и деталь можно снимать с оправки.

Если приходится обрабатывать втулки, имеющие различный внутренний диаметр и различную длину, целесообразно изготовить оправку со съемной конусной втулкой и нажимной гайкой (рис. 76).

При обработке на подобных оправках втулка базируется на фасках отверстия, и, следовательно, наружная и внутренняя поверхности втулки будут концентричны только в том случае, если фаски будут строго концентричны с отверстием, А это возможно обеспечить, если обе фаски снимать сразу после окончания растачивания отверстия, прежде чем вынуть деталь из патрона. Резец надо заточить так, чтобы фаски получались под углом 60°, как у конуса оправки.

Рис. 76. Шпиндельно-центровая оправка для обработки втулок различного внутреннего диаметра и длины.

Для обеспечения концентричности необходимо также обеспечить соответствующую посадку съемной конусной втулки 5. Посадка втулки на цилиндрическую часть должна быть скользящей. Отверстие нужно развернуть, а цилиндрическую часть отшлифовать, выдерживая размер по микрометру. Оправку и конус следует закалить и отшлифовать (конуса — шлифовальным кругом). Тогда она будет служить долго.

Источник книга "В школьной мастерской Знай и умей"

Похожие материалы: